一、腐蚀形貌分析

观察试件经240 h盐雾试验后的整体腐蚀形貌可以看出,所有试件尖锐边角处都有不同程度的腐蚀。微弧氧化试件的腐蚀斑点遍布零件的整个表面;阳极电泳试件腐蚀斑为白斑,局部地方膜层破损,露出基体,腐蚀面积不到零件的1/2,漆膜失去光泽;微弧氧化+石蜡封装试件的腐蚀斑点分布不均匀,有的地方腐蚀点连成片,有的地方无腐蚀。微弧氧化+喷漆封装试件个别地方出现鼓泡,将泡刮掉后,其下的微弧氧化层未被腐蚀。微弧氧化+电泳封装试件只在电泳悬挂处发生腐蚀,其他膜层不仅完好,而且依然保持漆膜的光泽,并且继续进行盐雾腐蚀300 h后仍无腐蚀斑点出现。

二、不同表面处理工艺耐腐蚀性能比较

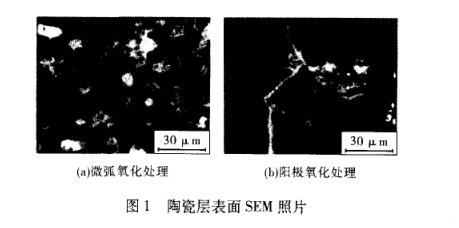

比较微弧氧化试件和阳极电泳试件的腐蚀情况发现,二者在膜层破损处的基体均被腐蚀,但明显可见阳极电泳耐腐蚀性好于微弧氧化。再比较阳极电泳试件和微弧氧化+电泳试件可见,后者盐雾腐蚀240 h后仍无明显腐蚀斑点,且漆膜保持光泽,其耐腐蚀性优于阳极电泳。这一现象可通过比较微弧氧化和阳极氧化膜层的微观形貌来解释。微弧氧化过程是一个击穿、熔融氧化、凝固、再击穿的过程,随着电压的升高,击穿总是在陶瓷层相对较薄弱的部位进行,当该部位恢复绝缘后,击穿就会重新选择相对薄弱的部位进行。

图1b是阳极氧化处理后的陶瓷层表面,形成的是具有一定取向的纹路,并且存在明显的裂纹,说明该陶瓷层脆性很大,与基体结合较差。因此,裂纹处在腐蚀介质中极易诱发腐蚀,并迅速沿裂纹处扩展,当腐蚀产物积累到一定程度时甚至会从基体表面脱落。阳极电泳是在阳极氧化的基础上通过外加电场使漆液附着在试件上,这相当于对阳极氧化层进行后续漆膜封孔,因此,与微弧氧化相比,耐蚀性自然明显提高;而将微弧氧化层同样进行后续电泳处理,其耐腐蚀性能比阳极氧化+电泳工艺更好。

三、微弧氧化+不同后续表面处理工艺耐腐蚀性能比较

宏观观察表明,几种后续处理工艺都可提高微弧氧化膜层的耐腐蚀性能。这是因为微弧氧化的微观结构使陶瓷层具有很好的中间过渡层作用,增强了后续涂装材料的附着力,使涂层材料与陶瓷层能够很好地嵌合。石蜡封孔法是一种物理方法,操作简单无污染,但由于微弧氧化陶瓷层的微孔只有几微米,石蜡分子只是覆盖其上,很难真正填充到微孔内,且在浸泡、烘干的过程中,石蜡膜层很难均匀分布,石蜡本身的耐腐蚀性又差,提供保护的时间很短,腐蚀很快就从膜层较薄处开始,cl~从微孔渗入并侵蚀基体。喷漆处理仍无法达到240 h不腐蚀的要求。喷漆处理对操作的要求较高,如果基材干燥不完全,喷漆之后容易出现起泡陷,为了达到较好的喷涂效果,一般要进行多次喷涂,但这样容易造成膜层薄厚不均,不仅影响工艺上对膜层厚度的要求,而且浪费涂料,在形状复杂的地方,喷涂效果也较差,容易发生腐蚀。

电泳涂料是以水溶性离子型聚合物为成膜基料,涂料的沉积伴随着电化学反应而进行,涂料利用率高达95%,在凹陷处及结构复杂部位也能形成均匀的保护膜,但阳极电泳工艺对前处理要求很高,前处水性的效果直接影响到电泳的效果。如果用微弧氧化来替代电泳前处理中阳极氧化之前的步骤,不仅简化了操作程序,而且可以提高其耐腐蚀性能,最终可以达到盐雾腐蚀240h的要求,甚至更高。http://www.zhenghangyq.net

粤公网安备 44190002001231号

粤公网安备 44190002001231号